9. 製造プロセスのデジタル化で 製造現場の生産性向上を実現する!

法人ビジネス本部 IoTビジネス部長

谷 直樹

国内の製造業界は、「人手不足の深刻化」や「付加価値の創出・最大化」といった課題に直面している。中でも人手不足による現場力の強化として、最新のICTを活用して生産性向上を実現する動きが注目されている。

はじめに

就業者、特に熟練の技術や経験を持つ人手不足は、製造業のみならず国内の全ての産業で深刻な問題になっている。一方で、IoT、AI、ロボットなどの革新的なデジタル技術が世界中で浸透しつつある。とりわけ、製造業は、ビジネス環境の変化に敏感でビジネスモデル変革にいち早く取組む業界であるが、以前紹介したように新たなICTを導入するには、さまざまな壁に直面し、思うように推進できない現実がある。

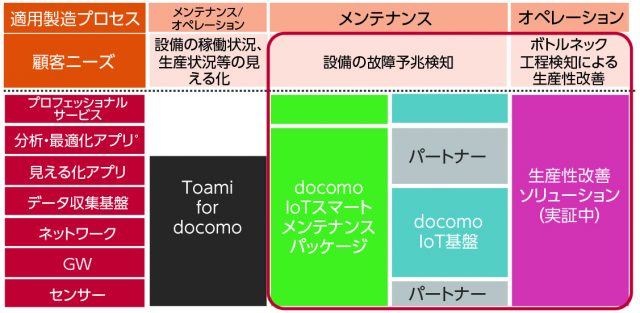

ドコモは、これまで製造業のお客さまとの複数のPoC(概念検証)を通じて、製造現場での生産性向上に向けたソリューション創出に取組んできた(図1)。本稿では、故障予兆検知および製造ラインのボトルネック工程検知ソリューションに関する取組みについて紹介する。

生産性向上に向けた取組み

(1)製造設備の故障予知保全

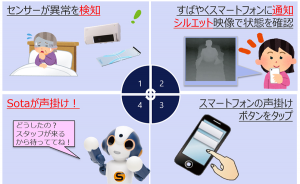

近年、製造業の保全現場では、製造設備の老朽化や熟練保全員の高齢化による人員減少、点検対象設備の増加など多くの課題があり、その解決に向けてIoTやAIを活用した設備点検ソリューションの導入に期待が高まっている。

中でも、設備異常の早期発見により計画的な修理を実施することで故障を未然に防ぐ、「予知保全」の動きには特に注目が集まっている。

しかしながら、保全業務のIoT化は、故障原因の分析ノウハウの体系化、センサーの選定、通信回線の準備、ソフトウェアの開発など、準備が多岐にわたるためスタート時の導入障壁が高く、実現が進んでいない状況であった。

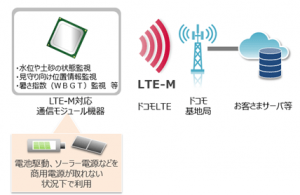

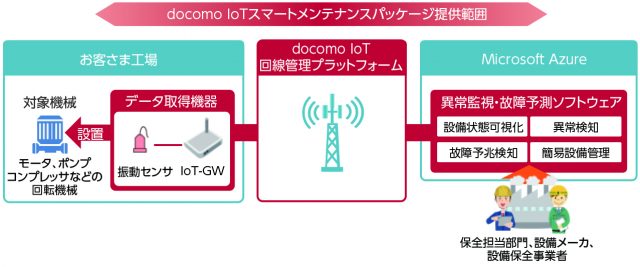

そこでドコモは、既存の製造設備のコネクテッド化に必要なシステムをオールインワンで提供して、振動データの収集、設備で起こる異常の早期発見、そして故障の予兆検知と保全担当者への通知を可能とする、「docomo IoTスマートメンテナンスパッケージ」の提供を2018年12月から開始した※1(図2)。また、導入にあたってIoTや設備保全に知識のないお客さまには、センサー取り付け位置の検討や振動データの比較分析などの導入支援メニューも用意している。

本システムを製造設備メーカーが自社製品に組込んでユーザーに提供すれば、故障率の低い製品としてユーザーの生産性向上に貢献できる。また、設備ユーザーが自社の既存工場設備に本システムを導入すれば、マシンダウンによる生産ラインの機会損失の低減等が可能となる。

(2)製造業向けIoT基盤提供事例〜THK株式会社様「OMNI edge」

すでにIoT化を進めている一部のお客さまについては、オールインワンパッケージではなく、自社向けにセミカスタマイズできるIoT基盤の活用、またはB2B2Xビジネス検討の中でドコモとの協業とIoT基盤の活用を望まれるケースが多い。

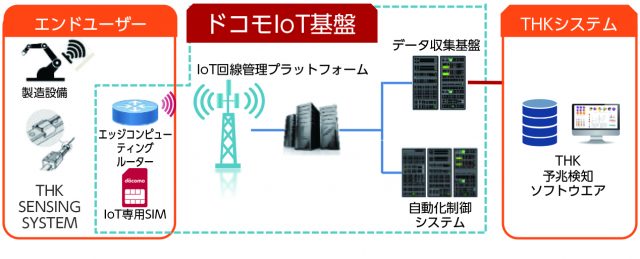

協業の具体例として、産業機械や工作機械などの直動部品で世界トップシェアのTHK株式会社(以下、THK)、シスコシステムズ合同会社、ドコモの3社で製造業向けIoTサービス「OMNI edge(以下、オムニエッジ)」の提供に向けた検討開始を2018年10月に発表した※2。

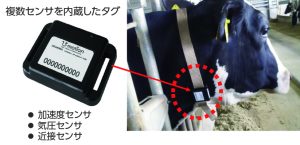

オムニエッジは、THKの主力製品である“LMガイド”にセンサーを後付けし、部品レベルでの故障予兆が可能なシステムで、故障予兆などの分析に必要なデータを収集する「THKセンシングシステム(TSS)」とドコモのIoT基盤を統合したサービスである(図3)。

オムニエッジの特長として、下記の3点が挙げられる。

1)かんたん:ルーターに電源を入れるだけで自動的に必要な設定がなされ、すぐにデータ通信が可能となる

2)安全:現場(工場)からデータ収集基盤までをエンドツーエンドで閉域接続し、セキュリティを確保する

3)グローバル:グローバル展開が可能なシステム提供や、グローバル拠点への導入支援が可能となる

オムニエッジは、LMガイドの故障予兆から始めて、今後LMガイド以外のTHK社製部品に対象を広げつつ、他社部品への拡大、最終的には完成品レベルの故障予兆をグローバルで展開することを視野に入れている。

(3)中小企業をターゲットとした生産性改善

2018年のJUAS※3の調査によれば、IoTやAIなどのデジタル技術の活用は、売上1兆円以上の大企業で70%超の導入が進んでいる一方で、中小企業においては、関心はあるものの「高額な設備投資」、「投資対効果が分からない」、「デジタル人材不足」等の課題を抱えて、10数%の活用にとどまっている。

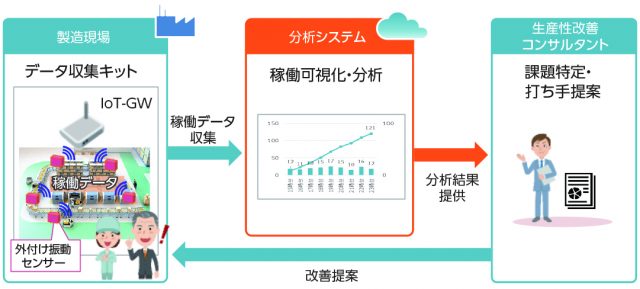

中小企業が製造工程の生産性改善を図るためにシステム導入を検討する際に、どのようにすれば壁を乗り越えられるか技術面とビジネス面の両方でPoCを繰り返しながら解決の方向性を検証してきた。

その結果、①レガシー設備を更改しなくても安く・簡単に可視化し、示唆を与える仕組みが実現できること、②投資対効果を明確に示せば解決できる可能性が高いことがわかった。

これまで5社に対してPoCを行ったが、レガシー設備に外付けのセンサーを取り付け、取得した情報についてコンサルティングを行い生産性の改善提案をしたところ、年間100〜500万円の改善効果を実証できた(図4)。

本成果を受けて2018年11月に報道発表した株式会社横浜銀行、京浜急行電鉄株式会社、ドコモの3社による「三浦半島地域の経済活性化に向けた連携と協力に関する協定」※4に基づいた取組みにおいて、サービス化を検討し地域産業の振興に貢献していく予定である。

最後に

製造現場のデジタル化を実現するにあたっては、自前主義では限界があり、 “競争領域”と“協調領域”を使い分けながらパートナーと連携し、全体最適なシステムに創り上げることがキーとなる。ドコモもソリューション提供を通じて、製造業のデジタル化の拡大に貢献したい。

【用語解説】

※1 docomo IoTメンテナンスパッケージ報道発表 https://www.nttdocomo.co.jp/info/news_release/2018/12/13_01.html

※2 「OMNI edge」提供検討開始報道発表 https://www.nttdocomo.co.jp/info/news_release/2018/10/18_00.html

※3 一社)日本情報システム・ユーザ協会(JUAS) 「企業IT動向調査2018」より引用

※4 三浦半島地域の経済活性化に向けた連携と協力に関する協定報道発表https://www.nttdocomo.co.jp/info/news_release/2018/11/26_00.html

<IoT活用のことなら下記へ> https://www.nttdocomo.co.jp/biz/special/iot/